Alle Dufour-Yachten werden in unserem Werk in La Rochelle, Frankreich, gebaut. Sie verbinden feine Handwerkskunst mit innovativen Hightech-Konstruktionstechniken. Alles beginnt mit dem Rumpf, und so machen wir es auch.

Alles beginnt mit einer Rumpfform. Wir beginnen mit einer makellosen, hochglanzpolierten zweiteiligen Form und spritzen dann Schichten von Gelcoat auf, um die äußere Schicht jedes Rumpfes zu bilden. Jeder Rumpf wird dann mit einer präzisen und hochtechnisierten Anzahl von Schichten aus Glasfaser, Harz und verschiedenen Basismaterialien laminiert, die von Hand in jede Form gelegt werden.

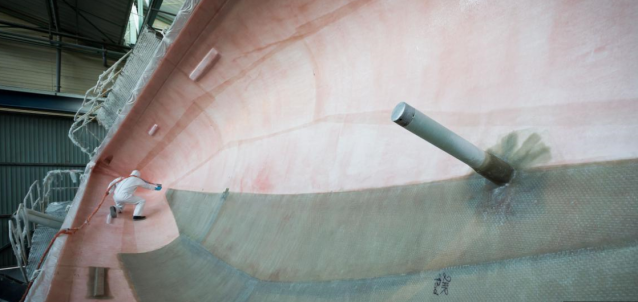

Hier sehen Sie, wie der Rumpf langsam Form annimmt. Beachten Sie die Glasfaser- und Harzschichten, die bereits aufgetragen wurden. Beachten Sie auch, wie der Ruderbereich verstärkt ist. Unsere Formen werden auf speziellen Rollen gebaut, damit sie an Ort und Stelle gedreht werden können. Dies erleichtert den Arbeitern das Auftragen der verschiedenen Schichten.

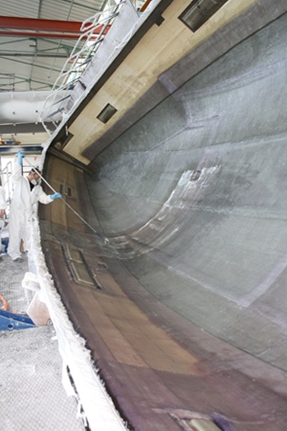

Diese Aufnahme zeigt die Unterseite einer unserer Gussformen. Und wie Sie sehen können, sind sie extrem gut gebaut, mit extrem hohen Toleranzen, so dass jeder Rumpf perfekt wird. Sie können auch sehen, wie sehr sie an Ort und Stelle gedreht werden können. Rotierende Formen beschleunigen die Produktion und erhöhen die Qualität, da sie viel einfacher zu bearbeiten sind als statische Formen. Alle Dufour-Rümpfe unter 50 Fuß Länge werden aus massivem Glasfasergewebe gebaut, während die 500 GL und die 560 GL mit massivem Glasfasergewebe unterhalb der Wasserlinie und einem PVC-Kern oberhalb der Wasserlinie gebaut werden, um Festigkeit und Steifigkeit zu gewährleisten. Auf diesem Foto ist auch zu sehen, wie die Arbeiter hochbelastete Bereiche wie Kettenplattenverbindungen und Kielbereiche mit mehreren Lagen Glasfaser und Harz verstärken.

Ein weiteres wichtiges Element der Rumpfkaschierung ist die Tatsache, dass Dufour 2-teilige Formen verwendet, wie Sie auf den Fotos oben sehen können. Dadurch lässt sich der fertige Rumpf leicht aus der Form lösen und ermöglicht außerdem einen nach innen gerichteten Flansch, der eine starke und elegante, nach innen gerichtete Verbindung zwischen Rumpf und Deck bildet.

Eines der ersten Elemente, die dem frisch gelegten Rumpf hinzugefügt werden, ist das Strukturgitter. Diese Aufnahme zeigt auch, wie der nach innen gerichtete Flansch aussieht und einige der anderen frühen Aufgaben, die in diesem Stadium erledigt werden, wie das Ausschneiden der Rumpfpforten und das Anbringen eines Streifens aus PVC-Kernmaterial im hinteren Bereich des Rumpfes, um die Steifigkeit zu erhöhen.

Dank der hohen Detailgenauigkeit in den frühen Konstruktionsphasen sieht jeder Rumpf sauber, sexy und schnell aus, wenn er aus der Form kommt.

Wir geben uns nie mit dem Status quo zufrieden, und unsere Hightech-Anlage ermöglicht es uns, das Beste zu bauen, weil jedes Element der Produktionslinie ständig aufgerüstet wird. Wir sind immer auf der Suche nach Effizienz- und Leistungsverbesserungen, aber wie Sie unten sehen können, sind wir der Meinung, dass unsere Produktionsanlage genauso schön sein sollte wie unsere Boote.

Sowohl die Rümpfe als auch die Decks werden in unserer hochmodernen Anlage in La Rochelle, Frankreich, aus Glasfaser hergestellt, aber sie werden auf sehr unterschiedliche Weise gebaut.

Decks hingegen werden in geschlossenen, zweiteiligen Formen "spritzgegossen". Dieses Verfahren ermöglicht es, dass die fertigen Decks stabil und glatt aus den Formen kommen, und zwar so glatt, dass das fertige Boot keine Auskleidung benötigt. Aber es erfordert eine ausgeklügelte Technik und eine unglaubliche Liebe zum Detail während der Konstruktion.

Beim Spritzgießen muss das gesamte Deck mit bestimmten Glasfaserschichten und Verstärkungsmaterial in hochbelasteten Bereichen wie Winschauflagen und Fockschienen usw. auf einmal auf dem "unteren" Teil der Form ausgelegt werden, der zunächst mit Gelcoat besprüht wird, das später die glatte Außenseite des Decks bildet.

Dann wird das "Oberteil", das ebenfalls mit einer Schicht ausgehärtetem Gelcoat bedeckt ist, auf das Unterteil abgesenkt, das mit dem erforderlichen Sandwichmaterial ausgelegt ist. Die beiden Teile werden dann zusammengefügt und bilden eine luftdichte Dichtung, und dann geschieht der Zauber.

Es ist eigentlich keine "Magie", aber sobald die beiden Teile der Form versiegelt sind, können die Arbeiter damit beginnen, das Harz in die Form zu "injizieren". Das Harz wird durch Schläuche hineingepumpt und die Versiegelung sorgt für eine vollständige Sättigung mit Harz. Dies ist ideal, weil es zu einem starken Deck führt, ohne dass überschüssiges Harz benötigt wird.

Spritzgegossene Decks sind optisch makellos (auf beiden Seiten), wenn sie aus der Form kommen.

Dann werden mit Hilfe von Schablonen die Bereiche für die Pforten und Luken ausgeschnitten und bohren alle notwendigen Löcher für die Montage der Decksbeschläge.

Dann werden die Decksbeschläge angebracht, bevor das Deck auf den Rumpf abgesenkt wird.

Und das Beste daran ist, dass die Unterseite des Decks wunderschön ist. Dies ermöglicht eine größere Stehhöhe (da keine Decksverkleidung erforderlich ist) und den eleganten, modernen Look, für den Dufour Yachts bekannt ist.

Wie wird aus einer leeren Rumpfhülle, die aus der Form kommt, eine Dufour-Yacht?

Alles beginnt mit einem soliden Glasfaser-Strukturgitter (oben), das so konstruiert ist, dass es sowohl Stärke als auch solide Verbindungspunkte für alle Innenkomponenten bietet.

Die Dufour-Gitter werden auf die gleiche Weise wie die Rümpfe gebaut. Bestimmte Schichten aus Glasfaser, Harz und Gelcoat werden in einer Form aufgetragen. Wie Sie auf dem Foto unten sehen können, hat das einteilige Gitter, das aus der Form kommt, eine hochglanzpolierte Gelcoat-Oberfläche. Dadurch ist das Gitter ebenso attraktiv wie stabil und ermöglicht wunderbar saubere Schrank- und Kabinenböden sowie Sumpfbereiche.

Das Anbringen des Gitters ist buchstäblich der erste Schritt im Montageprozess. Es wird mit Klebstoff chemisch mit dem Rumpf verschmolzen.

Die Stützbalken sind in das Gitter eingegossen und die gesamte Struktur ist mit dem Rumpf verschmolzen. Beachten Sie das kreisförmige Loch und die soliden Halterungen, die für den Motor und den Saildrive vorgesehen sind, sowie die schwarzen Schläuche, die die Verlegung von Leitungen und Kabeln erleichtern.

Das Gitter ist in den hochbelasteten Bereichen um die Kettenverankerungen herum (siehe Abbildung oben) ebenfalls mit Glasfasern verstärkt. Dadurch wird die Last des Riggs auf einen breiten, stark verstärkten Bereich verteilt.

Sobald die Gegenform zusammengebaut ist, nimmt das Boot schnell Form an. Hier sehen Sie den Motor und den Segelantrieb eingebaut. Einige Kabel und Rohrleitungen wurden bereits verlegt. Die Rumpffenster sind eingebaut worden. Beachten Sie auch die provisorischen "Parkettbretter" aus Sperrholz vor dem Motor. Sie dienen dazu, den Arbeitern die Bewegung zu erleichtern, und werden im Laufe der Produktion des Bootes durch viel schlankere Teile ersetzt.

Die Bauqualität ist die Grundlage dessen, was eine Dufour ausmacht, und wir sind sehr stolz darauf, wie unsere Rümpfe und Decks gebaut und verarbeitet werden. Strenge Liebe zum Detail und ausgefeilte Technik sind nur eines der vielen Dinge, die unsere Boote so solide machen. Aber die Wahrheit ist, dass ein Großteil der Qualität, die Sie in einem Dufour bekommen, unter den Dielen und hinter den Möbeln weitergeht. Wie bei den Fundamenten eines Hauses bleibt der Nutzen dieser wesentlichen Funktionen also oft unsichtbar.

In jeder Dufour-Yacht steckt ein unglaubliches Maß an Handwerkskunst. Wir setzen aber auch hocheffiziente CNC-Maschinen ein, um die Holzplatten sehr schnell und präzise zuzuschneiden und die Produktion zu beschleunigen.

Die Innenausstattung wird in einzelnen Modulen verbaut und dann in der Produktionslinie in den Schiffsrumpf eingebaut. Dadurch können sowohl die Qualität als auch die Geschwindigkeit der Produktion verbessert werden.

Hier ist eine komplette Kartentischstation (einschließlich der elektrischen Schalttafel und der hochisolierten Kühlbox), die in der Schreinerei gebaut wurde und darauf wartet, in den entsprechenden Rumpf eingebaut zu werden.

Die Module können auch mit der erforderlichen Elektronik vorverdrahtet werden, und hochqualifizierte Elektriker stellen sicher, dass alle Anschlüsse vollständig sind, sobald das Modul in den Schiffsrumpf eingesetzt wurde.

Wie Sie oben im Bild sehen können, ist es möglich, Klimakanäle, Lüftungsringe, Schalldämmung und sogar den Kraftstofffilter des Motors vorzumontieren.

Zu diesem Modul gehört auch ein Teil des Schotts, das mit dem Rumpf verbunden werden soll. Der Bereich, der mit dem Rumpf verbunden werden soll, wird vorbereitet, um sicherzustellen, dass eine solide Montagefläche vorhanden ist.

Die fertigen Module werden dann in den Schiffsrumpf abgesenkt. Die Arbeiter verwenden in der Fabrik ferngesteuerte Hebevorrichtungen, die eine einfache Handhabung und Platzierung der Modulabschnitte ermöglichen. Das Teil wird dann mit Klebstoff, Glasfaserlaschen und anderen mechanischen Befestigungen an Ort und Stelle geklebt.

Die Möbelmodule wurden an Ort und Stelle installiert. Die Verkabelung und die Sanitäranlagen sind fertiggestellt, ebenso die Schotten. Die Armaturen sind installiert. Und das Boot sieht langsam aus wie die wunderbaren Boote von Dufour Yachts.

Nun muss nur noch das Deck auf den nach innen gerichteten Flansch der Verbindung zwischen Rumpf und Deck abgesenkt werden. Und es ist klar, dass dieser kritische Schritt nicht auf die leichte Schulter genommen wird.

Das fertige Deck wird mehrmals überprüft, bevor der Rumpf mit chemischem Klebstoff und mechanischen Befestigungen verbunden wird, um eine unglaublich starke Dichtung zu bilden.

Die Oberseite ist außerdem vorgebohrt, um die Schrauben zur Verstärkung der Verbindung und zur Befestigung der eleganten Teakholzbeplankung richtig aufzunehmen.

Am Ende verlässt jede Yacht das Werk mit einer schönen gebogenen Verbindungsstelle, die sowohl stark als auch elegant ist.

In der Zwischenzeit überprüfen Teams von spezialisierten Technikern das Innere jedes Bootes, um sicherzustellen, dass jedes Detail des Bootes auf einem extrem hohen Standard fertiggestellt ist.

Und kein Boot verlässt die Produktionslinie, bevor es nicht ein strenges Qualitätskontrollsystem durchlaufen hat.

Bei den Qualitätskontrollen wird sichergestellt, dass jedes Boot 100%ig wasserdicht ist und dass der Motor in dem speziellen Testtank von Dufour am Ende der Produktionslinie einwandfrei funktioniert.

Nachdem sie alle Qualitätskontrollen (innen und außen) bestanden haben, wird jeder Dufour für den Transport zu glücklichen Besitzern in der ganzen Welt vorbereitet. Die Transportabdeckungen sind so konzipiert, dass sie für den Lkw-Transport und sogar für Containerschiffe geeignet sind und sicherstellen, dass die Boote ihren Bestimmungsort in demselben Zustand erreichen, in dem sie das Werk verlassen.

Die Rümpfe sind durch eine Folie geschützt, um Beschädigungen während des Transports zu vermeiden.

Das ist der Produktionsprozess von Dufour Segelyachten.