Tutti gli yacht Dufour sono costruiti a La Rochelle, in Francia. Combinano la raffinata arte artigiana con innovative tecniche di costruzione high-tech. Tutto inizia con lo scafo, ed è così che lo facciamo.

Tutto inizia in uno stampo di scafo. Iniziamo con un impeccabile stampo in due pezzi, altamente lucido e quindi spruzziamo strati di gelcoat che formano lo strato esterno di ogni scafo. Ogni scafo viene quindi laminato con un numero preciso e altamente ingegnerizzato di strati di fibra di vetro, resina e vari materiali di base che vengono posizionati in ogni stampo a mano.

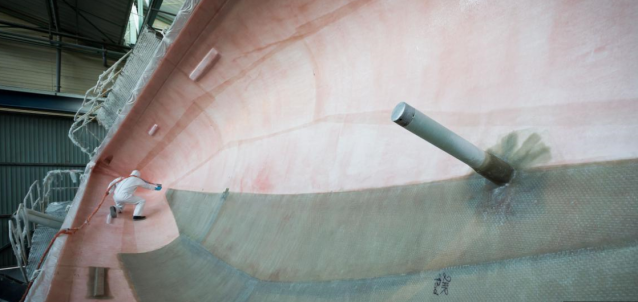

Qui si può vedere che lo scafo inizia a prendere forma. Notare gli strati di fibra di vetro e resina che sono già stati applicati e anche come viene rinforzata l'area del timone. I nostri stampi sono costruiti su rulli speciali in modo che possano essere ruotati sul posto. Questo rende molto più facile per i lavoratori posare i vari strati.

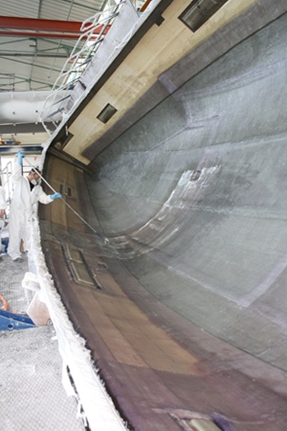

Questo scatto mostra la parte inferiore di uno dei nostri stampi. Essi sono estremamente ben costruiti per tolleranze estremamente elevate, quindi ogni scafo risulta perfetto. Gli stampi rotanti velocizzano la produzione e aumentano la qualità perché sono molto più facili da lavorare rispetto agli stampi statici. Tutti gli scafi Dufour inferiori a 50 piedi sono costruiti in fibra di vetro monolitica mentre i modelli 500 GL e 560 GL erano disposti con fibra di vetro solida sotto la linea di galleggiamento e nucleo in PVC sopra la linea di galleggiamento per fornire resistenza e rigidità. Questa foto mostra anche come gli operai rinforzano le aree ad alto carico con gli strati maggiori di vetroresina.

Un altro elemento importante della laminazione dello scafo è il fatto che Dufour utilizza stampi in 2 parti come si può vedere nelle foto sopra. Questo rende facile rilasciare lo scafo finito dallo stampo, e consente anche una flangia rivolta verso l'interno che forma un giunto scafo-ponte robusto ed elegante.

Uno dei primi elementi aggiunti allo scafo appena posato è il controstampo strutturale. Questo scatto mostra anche l'aspetto della flangia rivolta verso l'interno e alcune delle prime attività che vengono eseguite in questa fase, come creare le finestrature dello scafo e installare una striscia d'anima in PVC sull'area di poppa dello scafo per fornire una maggiore rigidità.

Come risultato della grande attenzione ai dettagli nelle prime fasi di costruzione, ogni scafo esce dallo stampo in modo pulito, veloce ed accattivante.

Non siamo mai soddisfatti dello status quo e la nostra struttura high-tech ci consente di costruire al meglio perché ogni elemento della linea di produzione viene costantemente aggiornato. Cerchiamo sempre di migliorare l'efficienza e le prestazioni e riteniamo che il nostro impianto di produzione dovrebbe essere bello come le nostre barche.

Sia gli scafi che i ponti sono costruiti in vetroresina nella nostra struttura all'avanguardia a La Rochelle, in Francia, ma in realtà sono costruiti in modi molto diversi.

La coperta, d'altra parte, è "stampata ad iniezione" in stampi chiusi a 2 pezzi. Questo processo consente ai ponti finiti di uscire dagli stampi con la corretta rigidità e rifinitura, così liscia che una barca finita non avrà bisogno di un rivestimento, ma richiede un'ingegneria sofisticata e un'incredibile attenzione ai dettagli durante la costruzione.

Lo stampaggio a iniezione richiede che l'intero ponte sia disposto con strati specifici di fibra di vetro e materiale di rinforzo in aree ad alto carico come winch,rotaie fiocco ecc. Per poi essere posato tutto in una volta sulla parte "inferiore" dello stampo, che viene prima spruzzato con del gelcoat che formerà lo strato esterno lucido e liscio dellla coperta.

Quindi la parte superiore che è ricoperta da uno strato di gel coat viene abbassato sulla parte inferiore che viene disposta con il materiale richiesto. Le due parti sono poi unite e formano un sigillo a tenuta stagna.

Una volta sigillate le due parti dello stampo, i tecnici possono iniziare a "iniettare" la resina al suo interno. La resina viene pompata attraverso i tubi e la guarnizione assicura la completa saturazione della resina. Questo è l'ideale perché si traduce in una coperta forte senza avere eccessi di resina.

I ponti stampati ad iniezione sono praticamente impeccabili (su entrambi i lati) quando escono dallo stampo.

Quindi i tecnici usano maschere per tagliare le aree per gli oblò e vetrate ed effettuano tutti i fori necessari per installare l'hardware del ponte.

Viene poi preparato il ponte prima che si abbassi allo scafo.

La parte inferiore del ponte è bella e allo stesso tempo funzionale. Ciò consente un maggiore spazio (poiché non è necessario il rivestimento del ponte) e un aspetto elegante e moderno per cui Dufour Yachts è noto.

In che modo uno scafo vuoto che esce da uno stampo diventa un Dufour Yacht?

Tutto inizia con un controstampo in vetroresina (sopra) che è progettato per fornire resistenza e fornire punti di connessione solidi per tutti i componenti interni.

I controstampi di Dufour sono costruiti nello stesso modo degli scafi. Strati specifici di fibra di vetro, resina e gelcoat vengono depositati su uno stampo. Come si può vedere nella foto qui sotto, quest'ultimo monopezzo che esce dallo stampo ha una superficie in gelcoat estremamente rifinita. Ciò permette un ancoraggio solido e pulito di armadietti e mobili così come un'area del pozzetto quasi perfetta.

Incollare il controstampo è letteralmente il primo passo nel processo di assemblaggio. In realtà è chimicamente fusa allo scafo con adesivo.

Le travi di supporto sono modellate nel controstampo e l'intera struttura è fusa allo scafo. Notare il foro circolare e i supporti solidi progettati per il motore e il saildrive e i tubi neri che sono lì per rendere più facile il collegamento di tubature e cavi.

Il controstampo viene inserito in posizione con fibra di vetro in aree di carico elevato e attorno agli ancoraggi a catena (nella foto sopra). Questo estende il carico del rig su un'area ampia e pesantemente rinforzata.

Una volta cheil controstampo è montato, la barca inizia rapidamente a prendere forma. Qui si vede il motore e il saildrive installati. Sono stati eseguiti alcuni cablaggi ed impianti idraulici. Le finestrature dello scafo sono state installate. Notare anche le "tavole del parquet" in compensato temporaneo davanti al motore. Sono lì per rendere più facile per i lavoratori muoversi e saranno sostituiti con parti molto più eleganti mentre la barca si sposta lungo la linea di produzione.

La qualità della costruzione è il fondamento di ciò che rende un Dufour quello che è, e siamo molto orgogliosi del modo in cui i nostri scafi e ponti sono costruiti e rifiniti. La rigorosa attenzione ai dettagli e l'ingegneria sofisticata sono solo una delle tante cose che rendono le nostre imbarcazioni così solide. Ma la verità è che gran parte della qualità che si ottiene in un Dufour continua sotto le assi del pavimento e dietro i mobili. Quindi, come le fondamenta di una casa, il beneficio di queste funzioni essenziali spesso non viene visto.

Un'incredibile quantità di artigianato è presente in tutti gli yacht Dufour. Ma utilizziamo anche macchine CNC ad alta efficienza per tagliare i pannelli di legno in modo molto rapido e preciso per velocizzare la produzione.

Gli interni vengono divisi in sezioni (moduli) e quindi installati nello scafo mentre si sposta lungo la linea di produzione. Ciò consente di migliorare sia la qualità che la velocità della produzione.

Ecco una postazione con tavolo da carteggio completa (compreso il pannello elettrico e la scatola frigo altamente isolata) che è stata costruita nella falegnameria e in attesa di essere collocata nello scafo appropriato.

I moduli possono anche essere precablati con l'elettronica necessaria ed elettricisti altamente specializzati assicurano che tutte le connessioni siano complete una volta che il modulo è stato collocato nello scafo.

Come potete vedere sopra, è possibile preinstallare condutture dell'aria condizionata, anelli di ventilazione, insonorizzazione e persino il filtro del carburante del motore.

Questo modulo include anche una sezione della paratia che deve essere unita allo scafo. L'area che verrà unita allo scafo è predisposta per assicurare che vi sia una superficie di montaggio solida.

I moduli completati vengono quindi abbassati nello scafo. I lavoratori utilizzano paranchi telecomandati in fabbrica che consentono una facile movimentazione e posizionamento delle sezioni del modulo. Il pezzo viene quindi incollato in posizione con adesivi, linguette in fibra di vetro e altri dispositivi di fissaggio meccanici.

I moduli dei mobili sono stati installati al loro posto. Il cablaggio e l'impianto idraulico sono stati completati, come anche le paratie. I dispositivi sono installati. E la barca sta iniziando a somigliare a quelle imbarcazioni meravigliose marchiate Dufour Yachts.

Quindi, l'ultimo grande evento, abbassare il ponte sulla flangia rivolta verso l'interno dello giunto fra scafo e coperta è tutto ciò che resta da fare. E chiaramente, questo passaggio critico non è preso alla leggera.

Il ponte completato viene controllato svariate volte prima che lo scafo sia unito ad esso con adesivo chimico e dispositivi di fissaggio meccanici per formare una tenuta incredibilmente resistente.

Il piano è anche preforato in modo da alloggiare correttamente le viti utilizzate per rinforzare il giunto e fissare l'elegante falchetta in teak.

Alla fine, ogni yacht lascia la fabbrica con un bellissimo incastro curvo che è allo stesso tempo forte ed elegante.

Nel frattempo, squadre di tecnici specializzati controllano gli interni di ciascuna imbarcazione per garantire che ogni dettaglio della barca sia finito secondo degli standard estremamente elevati.

E nessuna barca esce fuori linea di montaggio fino a quando non passa un rigido regime di test di controllo della qualità.

I controlli qualità avvengono assicurandosi che ogni barca sia completamente a tenuta stagna e che il motore funzioni correttamente nella vasca di prova speciale di Dufour alla fine della linea.

Dopo aver superato tutti i test di controllo della qualità (sia all'interno che all'esterno), ogni Dufour viene quindi preparato per il trasporto a felici proprietari in tutto il mondo. Le coperture per il trasporto sono progettate per essere efficaci nel trasporto su camion e anche su navi portacontainer e per assicurarsi che le barche raggiungano la loro destinazione nella stessa condizione dalle quali lasciano la fabbrica.

Gli scafi sono protetti da un involucro restringente per evitare danneggiamenti durante il trasporto.

Questo è il processo di produzione delle imbarcazioni Dufour Yachts.