Esperienza e reputazione

Fountaine Pajot è un leader mondiale nell’innovazione tecnologica con oltre 30 anni di esperienza nella costruzione , design e ricerca delle massime prestazioni. Il cantiere è stato fondato nel 1976, ed è tuttora guidato dallo stesso team di gestione . La società è quotata nel mercato Alternex del NYSE EURONEXT: ciò garantisce trasparenza finanziaria esaminata dalle autorità di regolamentazione . Il patrimonio netto è stato raddoppiato nel 2007 raggiungendo i 14 milioni di euro. Fountaine Pajot è l’unico cantiere al mondo ad offrire due ampie gamme di catamarani con un’eccellente valore di rivendita. La sua rete di distribuzione internazionale , che comprende il circuito VOLVO PENTA , garantisce un un affidabile servizio clienti.

Fountaine Pajot ha costruito ad oggi 2100 imbarcazioni. L’azienda ha sviluppato e perfezionato la tecnologia di costruzione in “sandwich” : tutti i catamarani della gamma dispongono di un nucleo di schiuma di PVC laminato sottovuoto e rivestimenti esterni in legno laminato, fibra di vetro applicata manualmente con resina di poliestere isoftalico . Il nucleo di sandwich è prodotto sottovuoto, una reticolazione ad intervalli regolari tra le due superifici garantisce una buona adesione. Per garantire la protezione delle loro barche contro fenomeni osmostici, sugli scafi e l’opera viva vengono applicati sempre manualmente ed uniformemente, tramite pistola a spruzzo, gel isoftalici. Come ogni altra fase fabbricazione , la qualità della loro applicazione è strettamente controllata. I tessuti di fibra di vetro e le fibre multidirezionali di diversi pesi (al fine di ottimizzare il peso e la struttura della barca) nascono da progettazione CAD, in collaborazione con il fornitore Chomarat. In conformità con il processo di controllo di qualità , per ogni modello , un campione esatto di ogni tessuto destinato a zone specifiche della barca viene registrato e posto su carrello.

Il Team di progettazione Fountaine Pajot utilizza la più avanzata tecnologia applicando “stress test “ per identificare eventuali aree di debolezza strutturale di ogni catamarano. Software rilevano lo stress e le tensioni applicate allo scafo che simulano condizioni meteo marine estreme: i tecnici sono in grado di accertare dove il progetto della barca richiede un rafforzamento tramite stratificazioni ulteriori di vetroresina e dove invece non ne ha bisogno, rendendo quindi l’imbarcazione più resistente e leggera.

La scelta e le composizione dei tessuti differisce a seconda della zona di orientamento delle fibre e tiene conto delle sollecitazioni meccaniche a cui dovrà resistere. Per le zone soggette a sollecitazioni inferiori sono impiegati tessuti più leggeri rispetto a zone soggette a sollecitazioni superiori . In questo modo , si ottimizzano i pesi in relazione alle sollecitazioni.

RTM ( Resin Transfer Moulding) Eco e processi di infusione :

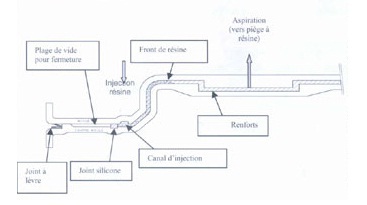

Una delle tecnologie esclusive che Fountaine Pajot ha impiegato nella produzione di tutta la gamma è l’uso di RTM o Resin Transfer Moulding per produrre ponte e cabina in un unico stampo. Questo stampo ha il vantaggio di essere a due facciate, eliminando la necessità di pesanti e complessi rivestimenti per i cielini; lo scafo viene unito con bulloni consentendo un prodotto finale più leggero e con facile accesso alle attrezzature di coperta, ecc …

Tutti i catamarani sono lasciati nello stampo durante l’installazione delle paratie e altri componenti strutturali, assicurando pochissima o nessuna flessione dello scafo che di conseguenza mantiene la sua forma perfetta.

Questo nuovo procedimento RTM Eco e la tecnologia Infusion Process sono il risultato di moltianni di ricerca d’avanguardia per promuovere tecniche di produzione e migliorare le condizioni di lavoro . L’intera struttura della barca è costruita in strati di tessuto asciutto sottovuoto e la resina è in grado di penetrare in ogni spazio vuoto. Entrambe le metà dello stampo vengono spruzzate con gelcoat , sezioni codificate singolarmente di fibra di vetro sono posizionate, viene aggiunta schiuma a cellule chiuse , prima che l’intero stampo sia sigillato, mentre lo stampo viene ruotato, la resina viene iniettata. La schiuma utilizzata nelle sezioni del nucleo è a celle chiuse , eliminando le principali problematiche del ponte/balsa che si trovano in prodotti di molte altre marche . Questa tecnica fornisce anche la galleggiabilità per rispettare le norme comunitarie CE rigorose in materia di certificazione di inaffondabilità. Fountaine Pajot pone anche schiuma di galleggiabilità ben al di sopra del ponte di coperta così un catamarano galleggia alto fuori dall’acqua nel caso improbabile di un capovolgimento. I vantaggi di questo processo RTM Eco e della tecnologia Infusion Process sono :

Il ponte stampato e lo scafo si abbassano raggiungendo la parte superiore dello scafo: le lande agganciano entrambi gli strati , fornendo un fortissimo giunto senza punti deboli dovuti a fori. In molti catamarani fabbricati, le lande non sono avvitate allo scafo , ma sono invece integrate nel composito strutturale dello scafo facendo si che il contatto sia talmente forte e che l’intero peso della barca venga scaricato su di esse.

Controllo e Certificazione

La costruzione di un catamarano a vela e a motore prevede controlli in ogni fase del processo produttivo in linea con la normativa ISO 9001 V2000. La resistenza del composito viene misurata dopo la rimozione dallo stampo tramite il processo “Barcol”; un test-calore poi realizzato su campioni raccolti da ogni scafo per il controllo della qualità del gelcoat e la resistenza del laminato all’osmosi. Viene testata inoltre la resistenza del ponte all’usura e alle intemperie. Una volta terminata la costruzione, ogni imbarcazione viene posta in un’apposita vasca- laboratorio per l’esecuzione di tutte le prove e controlli: vengono testate tutte le apparecchiature e l’impermeabilità di tutta la struttura.

In previsione degli sviluppi futuri, l’ Ufficio Tecnico del Cantiere conserva un ampio fascicolo relativo a ciascuna imbarcazionecostruita, facendo riferimento a tutti i materiali e prodotti utilizzati, nonché a tutte le apparecchiature installate. La posizione esatta di ogni elemento è inoltre archiviata insieme a campioni del composito. Per ogni unità esiste completa tracciabilità: un aiuto indispensabile per la manutenzione futura. Perfettamente attrezzato e testato, il catamarano Fountaine Pajot è pronto a navigare. Appena a contatto con l’acqua prendono il mare per unirsi al loro nuovo ambiente. Molti attraversano l’Atlantico o il Pacifico, con ogni garanzia di affidabilità e navigabilità.

Certificazione di prodotto I.C.N.N. Tutti i catamarani a vela Fountaine Pajot e Fountaine Pajot Motor Yachts hanno la certificazione CE in conformità alla direttiva UE 94/25.

ISO 9001 V2000 Certificazione Fountaine Pajot è il primo costruttore francese ad aver ottenuto la certificazione ISO 9001 versione 2000 per l’intero processo di produzione delle sue imbarcazioni. Questa certificazione è uno standard internazionale che mira ad aumentare la soddisfazione dei clienti, costringendo l’Azienda a migliorare costantemente i propri prodotti e processi di gestione.

ISO 9001 V2000 – controllo in tutte le fasi di produzione

Controllo-qualità

Test finali