Erfahrung und Ruf

Fountaine Pajot ist ein weltweit führendes Unternehmen für technologische Innovation mit über 30 Jahren Erfahrung in Konstruktion, Design und dem Streben nach maximaler Leistung. Die Werft wurde 1976 gegründet und wird noch immer von demselben Managementteam geführt. Das Unternehmen ist am Alternex-Markt der NYSE EURONEXT notiert: Dies garantiert eine von den Aufsichtsbehörden kontrollierte finanzielle Transparenz. Das Nettovermögen verdoppelte sich im Jahr 2007 auf 14 Millionen Euro. Das Eigenkapital wurde im Jahr 2007 auf 14 Millionen Euro verdoppelt. Fountaine Pajot ist die einzige Werft der Welt, die zwei breite Produktreihen von Katamaranen mit ausgezeichnetem Wiederverkaufswert anbietet. Ihr internationales Vertriebsnetz, zu dem auch die VOLVO PENTA-Niederlassung gehört, garantiert einen zuverlässigen Kundendienst.

Fountaine Pajot hat bis heute 2100 Boote gebaut. Das Unternehmen hat die "Sandwich"-Bauweise entwickelt und perfektioniert: Alle Katamarane der Reihe haben einen PVC-Schaumkern, der im Vakuum laminiert wird, und eine Außenhaut aus laminiertem Holz, Glasfaser, die manuell mit isophthalischem Polyesterharz aufgetragen wird. Der Sandwichkern wird im Vakuum hergestellt, und die Vernetzung in regelmäßigen Abständen zwischen den beiden Oberflächen sorgt für eine gute Haftung. Um den Schutz ihrer Boote vor Osmoseerscheinungen zu gewährleisten, werden isophthaltige Gele stets manuell und gleichmäßig mit einer Spritzpistole auf die Rümpfe und Bootskörper aufgetragen. Wie bei jedem anderen Herstellungsschritt wird die Qualität ihrer Anwendung streng kontrolliert. Die Glasfasergewebe und multidirektionalen Fasern mit unterschiedlichem Gewicht (um das Gewicht und die Struktur des Bootes zu optimieren) werden in Zusammenarbeit mit dem Lieferanten Chomarat per CAD-Konstruktion erstellt. Im Rahmen der Qualitätskontrolle wird für jedes Modell ein genaues Muster jedes Stoffes, der für bestimmte Bereiche des Bootes bestimmt ist, aufgenommen und auf einen Prüfwagen gelegt.

Das Konstruktionsteam von Fountaine Pajot setzt modernste Technologie ein, indem es "Stresstests" durchführt, um strukturelle Schwachstellen in jedem Katamaran zu identifizieren. Die Software erkennt die auf den Rumpf einwirkenden Spannungen und Dehnungen, die extreme Wetterbedingungen auf See simulieren: Die Ingenieure sind in der Lage festzustellen, wo die Konstruktion des Bootes eine Verstärkung durch zusätzliche Glasfaserschichten erfordert und wo nicht, wodurch das Boot stärker und leichter wird.

Die Auswahl und Zusammensetzung der Gewebe richtet sich nach dem Orientierungsbereich der Fasern und berücksichtigt die mechanischen Belastungen, denen sie standhalten müssen. Für Bereiche mit geringerer Beanspruchung werden leichtere Gewebe verwendet als für Bereiche mit höherer Beanspruchung. Auf diese Weise werden die Gewichte im Verhältnis zu den Belastungen optimiert.

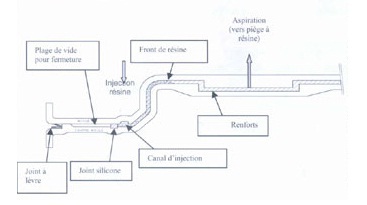

RTM (Resin Transfer Molding) Eco- und Infusionsverfahren:

Eine der exklusiven Technologien, die Fountaine Pajot bei der Herstellung der gesamten Produktpalette eingesetzt hat, ist das RTM-Verfahren (Resin Transfer Molding), mit dem das Deck und die Kabine in einer einzigen Form hergestellt werden. Diese Form hat den Vorteil, dass sie zweiseitig ist, was die Notwendigkeit schwerer und komplexer Beschichtungen für die Decks eliminiert; der Rumpf ist verschraubt, was ein leichteres Endprodukt mit einfachem Zugang zur Deckausrüstung usw. ermöglicht.

Alle Katamarane werden während des Einbaus der Schotten und anderer struktureller Komponenten in der Form belassen, so dass sich der Rumpf nur wenig oder gar nicht verbiegt und somit seine perfekte Form beibehält.

Dieses neue RTM-Eco-Verfahren und die Infusionsverfahrenstechnik sind das Ergebnis jahrelanger Spitzenforschung zur Weiterentwicklung der Produktionstechniken und zur Verbesserung der Arbeitsbedingungen. Die gesamte Struktur des Bootes wird in Schichten aus trockenem Vakuumgewebe aufgebaut und das Harz kann in jeden freien Raum eindringen. Beide Hälften der Form werden mit Gelcoat besprüht, individuell kodierte Glasfaserabschnitte werden positioniert, Schaum wird hinzugefügt, um geschlossene Zellen zu bilden, bevor die gesamte Form versiegelt wird, während die Form gedreht und das Harz eingespritzt wird. Der in den Kernabschnitten verwendete Schaumstoff ist geschlossenzellig, wodurch die großen Probleme mit Brücken/Balsa, die bei Produkten vieler anderer Hersteller auftreten, vermieden werden. Diese Technik sorgt auch für Auftrieb, um die strengen EG-Normen für die Zertifizierung der Unsinkbarkeit zu erfüllen. Fountaine Pajot platziert den schwimmfähigen Schaum auch weit über dem Deck, so dass ein Katamaran im unwahrscheinlichen Fall einer Inversion hoch aus dem Wasser schwimmen kann. Die Vorteile dieses RTM-Eco-Verfahrens und der Infusionsverfahrenstechnologie sind:

Die gedruckte Deck- und Rumpfform wird auf die Oberseite des Rumpfes abgesenkt: Die Kettenplatten greifen in beide Schichten ein und sorgen für eine sehr stabile Verbindung ohne Schwachstellen durch Löcher. Bei vielen hergestellten Katamaranen sind die Kettenplatten nicht mit dem Rumpf verschraubt, sondern in den Strukturverbund des Rumpfes integriert, so dass der Kontakt so stark ist, dass das gesamte Gewicht des Bootes darauf lastet.

Kontrolle und Inspektion

Die Konstruktion eines Segel- und Motorkatamarans sieht in jeder Phase des Produktionsprozesses Kontrollen vor, die der Norm ISO 9001 V2000 entsprechen. Die Widerstandsfähigkeit des Verbundwerkstoffs wird nach der Entnahme aus der Form durch das "Barcol"-Verfahren gemessen; anschließend wird an Proben, die von jedem Rumpf entnommen wurden, ein Wärmetest durchgeführt, um die Qualität des Gelcoats und die Osmosebeständigkeit des Laminats zu prüfen. Auch die Widerstandsfähigkeit der Brücke gegen Abnutzung und Witterungseinflüsse wird geprüft. Nach Abschluss der Bauarbeiten wird jedes Boot in ein spezielles Tanklabor gebracht, wo alle Tests und Kontrollen durchgeführt werden: Die gesamte Ausrüstung und die Dichtigkeit der gesamten Struktur werden geprüft.

Im Hinblick auf künftige Entwicklungen führt das technische Büro der Werft über jedes gebaute Boot eine umfangreiche Akte, in der alle verwendeten Materialien und Produkte sowie die installierte Ausrüstung verzeichnet sind. Die genaue Position jedes Elements wird ebenfalls archiviert, zusammen mit Proben des Verbundstoffs. Für jede Einheit gibt es eine vollständige Rückverfolgbarkeit: ein unverzichtbares Hilfsmittel für die zukünftige Wartung. Der Katamaran von Fountaine Pajot ist perfekt ausgestattet und getestet und bereit zum Segeln. Sobald sie mit dem Wasser in Berührung kommen, stechen sie in See, um sich ihrer neuen Umgebung zu fügen. Viele von ihnen überqueren den Atlantik oder den Pazifik, mit jeder Garantien für Zuverlässigkeit und Seetüchtigkeit.

Zertifizierung von I.C.N.N. Alle Katamarane von Fountaine Pajot und Fountaine Pajot Motor Yachts haben die CE-Zertifizierung gemäß der EU-Richtlinie 94/25.

IISO 9001 V2000 Zertifizierung Fountaine Pajot ist der erste französische Hersteller, der die ISO 9001 Version 2000 Zertifizierung für den gesamten Produktionsprozess seiner Boote erhalten hat. Diese Zertifizierung ist eine internationale Norm, die darauf abzielt, die Kundenzufriedenheit zu erhöhen und das Unternehmen zu zwingen, seine Produkte und Managementprozesse ständig zu verbessern.

ISO 9001 V2000 - Kontrolle in allen Phasen der Produktion

Qualitätskontrolle

Abschließende Tests